社内外を巻き込んだ取り組みで、約30%の工数削減

――その後はどのような流れでプロジェクトが進んでいったのでしょうか。

プロジェクトをスタートして小規模のテストを開始するまでに1年、そこから本格運用に進んだのがさらに10ヵ月後でした。システムを作ることも非常に大変でしたが、運用整備と詳細のルール決め、そしてその徹底という点が苦心したところですね。

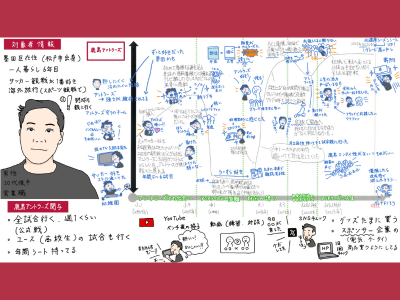

システムで正確なチェックができるようにするためには、パッケージ表示の標準形を作り、それに沿った形で原稿を作っていただく必要がありました。ただ、いろいろな商品のパターンがあるため、原稿作成のルールづくりが非常に苦労したところです。プロジェクトには、商品企画、品質保証、お客様相談室のメンバーに入ってもらい、皆で話し合い、わからないことがあればそれぞれの部門に持ち帰って確認してまた話し合う、の繰り返しでした。その際に大切だったのは、商品企画担当者とデザイナーさんに、デザイン作成のルールを徹底してもらうこと。パッケージの細かい部分におよぶルールを決め、それに沿った原稿を作ってもらうよう粘り強くお願いしました。

カルビーではほとんどの商品のパッケージデザインを社外のデザイナーさんに依頼しているため、チェック対象となる商品のデザイン会社さんに集まってもらい説明会を実施。パッケージの標準形に沿った原稿づくりを徹底してほしい旨をお伝えしました。

――実際の運用は、どのように始めていったのですか?

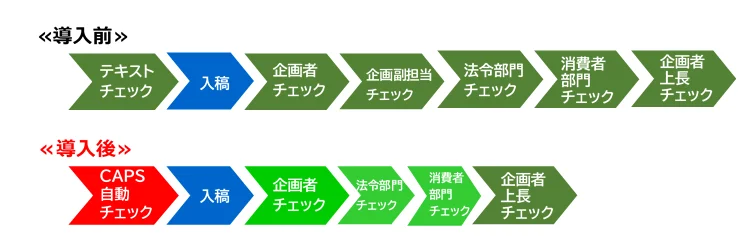

まず、もっとも商品数が多い、ポテトチップスや「かっぱえびせん」のようなピロ―包装商品からスタートし、対象とするサイズを徐々に拡大していくという手順で進めました。ピロー商品を展開した次に取り組んだのが、原材料や栄養成分表示の情報量が多い「フルグラ」でした。これらについては、CAPSを使ったチェックの定着化を確認した上で、これまでパッケージチェックにかけていたチェック人数を見直すなどの運用の改定を行いました。CAPSチェック対象商品については、当初かけていた人的工数を30%ほど削減できたのではないでしょうか。現在はピロー商品、「フルグラ」に続き、「じゃがりこ」などのカップ商品、「miino」のようなスタンドパック商品に着手しています。

チェックできる商品と領域を拡大し、本来の「仕事」の時間捻出を

――最後に、このパッケージチェックシステムに関する展望についてお聞かせいただけますか?

パッケージチェックシステムとして取り組んでいきたいことはふたつあります。ひとつは、さらにチェックできる商品を増やしていくこと。そして、もうひとつは、CAPSのさらなる進化です。たとえば現状は、間違った内容が書いてあった際に赤字を入れて間違いを伝えることはできるのですが、「空欄が正解であり、文字が書いてあれば間違い」といった部分は今のところチェックすることが難しいです。こうした「書いていないことが正しい」部分についてのチェックができるようにし、安全安心レベルをさらに向上させたいと考えています。そうしていくことで、人の手をかけなくて済むところは人が介さないようにし、本来のクリエイティブな仕事に安心して取り組めるようにしていきたいですね。

――森山さん、ありがとうございました。