「数万本のボルト」が引き起こす建設現場の深い悩み

プロジェクトの背景には、建設業界全体を覆う深刻な労働力不足と高齢化がある。特に産業用太陽光発電の建設現場では、1現場あたり数千から数万本ものボルトを締結する必要があり、その作業負荷は甚大だ。

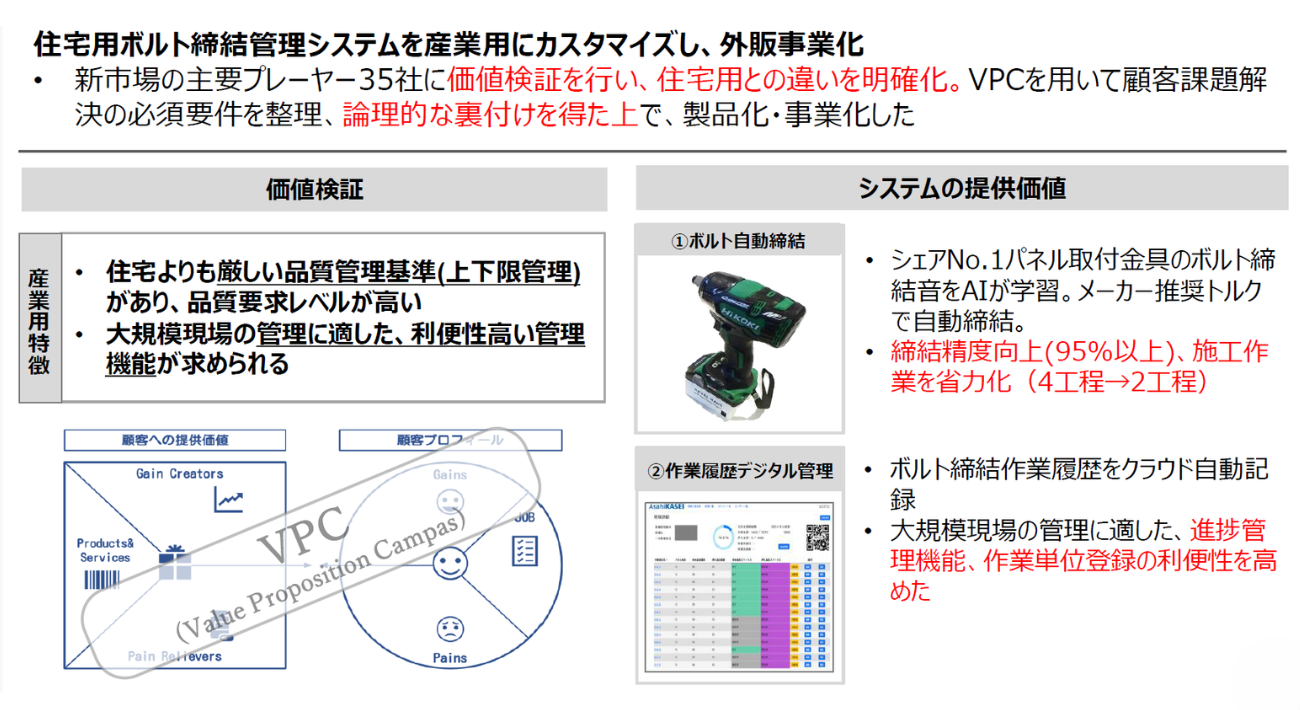

従来の施工方法は、完全に作業者の「力量」に依存していた。仮締め、本締め(トルクレンチ)、目視確認、合いマーク(マーキング)という4つの工程を手作業で行うため、締め不足や締め過ぎといった精度のバラつきや、作業漏れのリスクが常につきまとう。もし後工程の検査で不具合が見つかれば、膨大な手戻り費用が発生し、EPC(設計・調達・建設)事業者の大きな負担となっていた。

旭化成エンジニアリングはこの課題に対し、「社内ツールの外販化」という戦略的なピボットで挑んだ。元々、グループ会社の旭化成ホームズ(ヘーベルハウス)の住宅建設向けに開発・運用していた「ボルト締結管理システム」をベースに、より過酷な条件が求められる産業用市場へとカスタマイズし、新事業として市場投入を決断したのである。

マテリアル事業の「耳」と住宅事業の「技」を融合

同社が開発したシステムは、旭化成グループが持つ2つのコア技術の結晶だ。

1つ目は、マテリアル事業で培った「音響解析技術」の応用である。国内シェアNo.1のパネル取付金具メーカーのボルト締結音(超音波)をAIに学習させ、適正なトルクに達した瞬間の音を判別するアルゴリズムを構築。これを大手電動工具メーカーである工機ホールディングス(HiKOKI)と共創したIoT工具に搭載した。

2つ目は、住宅事業(ヘーベルハウス)で磨かれた「施工管理ノウハウ」の転用だ。鉄骨住宅の重要接合部で求められる厳格な品質管理プロセスをベースに、産業用特有の「上下限管理(締めすぎも不足もNG)」という厳しい基準に対応させた。

これにより、作業者は工具のトリガーを引くだけで、メーカー推奨トルクでの高精度な締結が可能となる。さらに、ボルト全数の締結作業履歴はクラウドに自動記録され、トレーサビリティが確保される。

その結果、従来4つあった工程は「自動締結による本締め」「合いマーク」のみの2工程へと半減。締結精度は従来の平均的な水準から95%以上へと飛躍的に向上し、施工プロセスの中に品質を作り込むことで、実質的な「検査レス」の実現を可能にした。